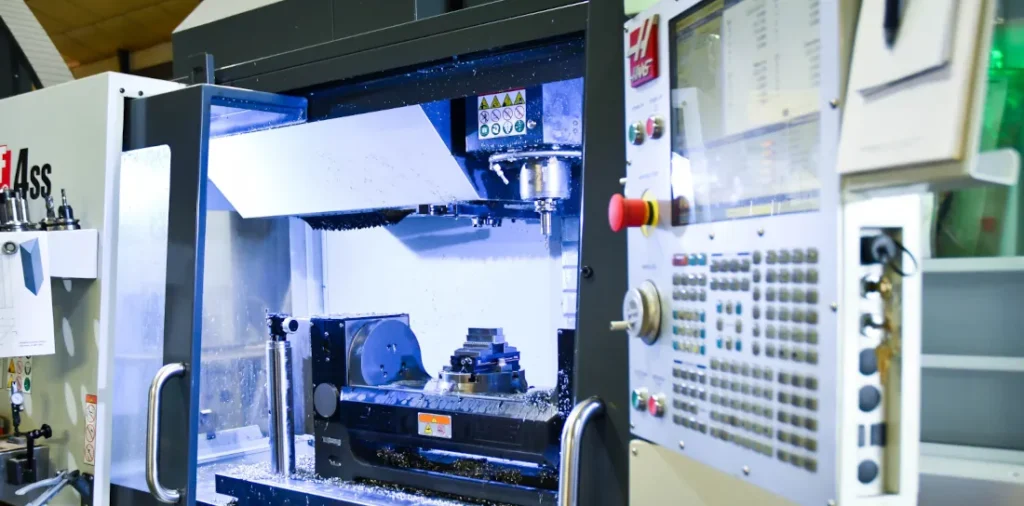

¿Qué es el mecanizado CNC?

El mecanizado CNC es un proceso de fabricación sustractivo: una máquina herramienta elimina material de una pieza en bruto (tocho, barra, placa o bloque) hasta obtener la forma final. La diferencia frente al mecanizado manual es que los movimientos y parámetros se controlan mediante un programa (normalmente código G), generado a partir de un diseño CAD y preparado con software CAM.

En la práctica, este método permite fabricar componentes con alta estabilidad dimensional, mejor acabado superficial y una repetibilidad difícil de alcanzar con procesos no automatizados. Por eso, el mecanizado CNC es la base de muchos trabajos de mecanizado de precisión.

El mecanizado CNC en entornos industriales

En España, la demanda de piezas mecanizadas está fuertemente ligada a sectores como automoción, maquinaria especial, energía, ferroviario y equipamiento industrial. En estos sectores industriales, el mecanizado CNC aporta ventajas claras:

- Repetibilidad: piezas consistentes lote tras lote, reduciendo retrabajos.

- Precisión: control de cotas críticas y posibilidad de tolerancias ajustadas.

- Eficiencia: tiempos de ciclo estables y reducción de intervención manual.

- Flexibilidad: desde prototipos hasta series medias.

- Calidad y trazabilidad: proceso documentable, con control de parámetros y verificaciones.

Cuando el objetivo es industrializar un componente o asegurar un montaje sin incidencias, los mecanizados CNC permiten combinar productividad con control dimensional.

Cómo funciona el proceso de mecanizado CNC

Aunque cada proyecto puede requerir un planteamiento distinto (utillaje, amarre, estrategia de corte o secuencia de operaciones), el flujo de trabajo del mecanizado CNC suele seguir una estructura estándar:1) Diseño CAD

El mecanizado CNC comienza con un modelo CAD 2D o 3D correctamente definido. Para fabricación, es recomendable aportar archivos en formato STEP o IGES junto con plano 2D que incluya tolerancias, rugosidades y requisitos funcionales. Un diseño bien planteado, con radios adecuados, espesores coherentes y accesibilidad de herramienta, reduce tiempos de mecanizado, evita incidencias y optimiza costes desde la fase inicial.2) Programación CAM

La programación CAM transforma la geometría en trayectorias de herramienta mediante código G. En esta etapa se definen herramientas, velocidades, avances y estrategias de desbaste y acabado para equilibrar productividad y precisión. La simulación previa permite detectar colisiones y optimizar el proceso, garantizando estabilidad y eficiencia en el mecanizado CNC.3) Preparación de máquina y utillajes

La correcta preparación de la máquina es clave para asegurar rigidez y repetibilidad. Se selecciona el sistema de amarre adecuado y se calibran herramientas y referencias. Una fijación estable evita vibraciones, mejora el acabado superficial y mantiene las tolerancias. En mecanizado CNC, la estabilidad del conjunto máquina–pieza–herramienta determina la calidad final.4) Ejecución de operaciones

La máquina ejecuta automáticamente las operaciones programadas, combinando fases de desbaste y acabado según la complejidad de la pieza. Puede requerir una o varias atadas, dependiendo de las caras a mecanizar. En entornos industriales, la automatización y los cambios automáticos de herramienta mejoran la productividad y aseguran coherencia dimensional en cada ciclo de mecanizado CNC.5) Verificación y control de calidad

La fase final consiste en verificar las cotas críticas y asegurar el cumplimiento de tolerancias. Según el nivel de exigencia, se emplean instrumentos convencionales o equipos de medición avanzados. En trabajos de mecanizado de precisión, el control dimensional y la documentación técnica garantizan trazabilidad, fiabilidad y conformidad con las especificaciones del proyecto. En función del sector y de los acuerdos con el cliente, puede requerirse documentación técnica adicional como informes dimensionales, certificados de material o control estadístico de proceso en producción en serie. En proyectos de mecanizado de precisión,Operaciones habituales en mecanizado CNC

El mecanizado CNC abarca múltiples procesos. Los más comunes en fabricación industrial son:Fresado CNC

Ideal para superficies planas, cajeras, contornos 2.5D, geometrías 3D, ranuras y alojamientos. Es frecuente en piezas prismáticas y componentes estructurales.Torneado CNC

Orientado a piezas de revolución: ejes, casquillos, separadores, roscas, conos y alojamientos interiores. Permite alta concentricidad y buen acabado en diámetros.Taladrado y roscado CNC

Integrados en ciclos automáticos. En función del material y del uso final, se define el método de roscado (macho, laminación, fresa de roscar) y el control del diámetro previo.

Materiales habituales para mecanizado CNC

Una de las ventajas del mecanizado CNC es su compatibilidad con una amplia gama de materiales. La elección depende de requisitos mecánicos, corrosión, peso, coste, maquinabilidad y condiciones de servicio.Metales

- Aluminio: excelente maquinabilidad y buen equilibrio resistencia/peso.

- Acero al carbono: común en utillajes, soportes y componentes estructurales.

- Acero inoxidable: recomendado cuando hay corrosión o requisitos higiénicos.

- Aceros aleados: para mayor resistencia al desgaste o cargas elevadas.

- Latón: piezas con baja fricción, buen comportamiento en mecanizado y uso técnico.

Plásticos técnicos

- POM: estabilidad dimensional, baja fricción, buena precisión en mecanizado.

- Nylon (PA): resistencia al impacto y desgaste; atención a absorción de humedad.

- PTFE: muy buen comportamiento químico y térmico, mecanizado con consideraciones específicas.

- PEEK: altas prestaciones; habitual como sustituto de metal en ciertas aplicaciones.

Tolerancias en el mecanizado CNC

El rendimiento real del mecanizado CNC está directamente relacionado con su capacidad para cumplir tolerancias en mecanizado CNC y alcanzar acabados superficiales exigentes. En la práctica, la precisión final no depende únicamente de la máquina, sino de la combinación equilibrada entre herramientas de corte, estrategia de mecanizado, material empleado, estabilidad térmica y método de verificación dimensional aplicado en cada proyecto. La precisión real viene definida por:- Estabilidad térmica durante el ciclo y en el taller.

- Compensaciones y calibración (herramientas, palpadores, offsets).

- Secuencia de mecanizado (desbaste/semifinal/acabado, liberación de tensiones).

- Medición: instrumentos adecuados y método repetible.

Qué industrias utilizan mecanizado CNC

Se emplea en prácticamente cualquier sector industrial que necesite componentes fiables y repetibles, es habitual en:- Automoción: utillajes, soportes, piezas de transmisión, carcasas y componentes auxiliares.

- Maquinaria industrial: piezas a medida, recambios, elementos estructurales, placas y conjuntos.

- Energía: componentes para equipos, carcasas, adaptadores y piezas de mantenimiento.

- Ferroviario: mecanizados con requisitos de robustez y control dimensional.

- Electrónica/industrial: carcasas, soportes, disipadores, placas técnicas.

Factores que influyen en coste y plazos

El coste del mecanizado CNC no depende únicamente del tiempo de máquina. En la práctica, influyen varios factores:- Complejidad de geometría y número de atadas (setups).

- Material: coste, disponibilidad y maquinabilidad.

- Utillajes: estándar o dedicados; repetitividad del pedido.

- Acabados: requisitos de rugosidad, tratamiento superficial o térmico (si aplica).

- Control dimensional: mediciones adicionales y documentación.

Tendencias actuales en fabricación CNC avanzada

El mecanizado CNC evoluciona hacia entornos cada vez más digitalizados y automatizados. La conectividad entre máquinas, la monitorización en tiempo real y la trazabilidad de parámetros permiten reducir tiempos muertos y mejorar la estabilidad del proceso. Las nuevas estrategias CAM y las herramientas de corte de alto rendimiento acortan ciclos y mejoran acabados, incluso en materiales exigentes. Además, la integración de automatización basada en datos e inteligencia artificial está optimizando la productividad en proyectos complejos. En 2026, el mecanizado CNC personalizado combina precisión, rapidez y mayor control de calidad. Para la industria, esto significa menos variabilidad, plazos más ajustados y procesos más competitivos.Última actualización: 2026-02-17 · Enfoque: mecanizado CNC en España

El mecanizado CNC automatiza movimientos y parámetros mediante programación, aumentando repetibilidad y control. El mecanizado convencional depende más de operación manual, con mayor variabilidad y menor eficiencia en geometrías complejas.

Sí. Es habitual fabricar prototipos funcionales en mecanizado CNC cuando se requiere precisión real, material definitivo o un acabado similar a producción.

STEP suele ser el estándar más útil para CAM. Acompañarlo con plano 2D (PDF) para tolerancias, rugosidades y notas de fabricación mejora el resultado.