En el ámbito del mecanizado CNC, la tolerancia es el factor que transforma una cota nominal en un componente funcional y ensamblable. Su definición precisa es crítica, ya que condiciona de forma directa la selección del proceso, los tiempos de ajuste de máquina y la estrategia de control dimensional. No obstante, existe un principio de eficiencia técnica: una tolerancia excesivamente restrictiva que no aporte valor funcional se traduce inevitablemente en un incremento de costes y plazos, sin una mejora tangible en el desempeño de la pieza.

A continuación, analizamos los rangos habituales en la industria, qué límites se consideran «mínimos» bajo condiciones estándar de taller y qué protocolos se siguen para verificar que cada geometría cumple con lo proyectado. Si necesita un socio estratégico para la fabricación de sus componentes, le invitamos a conocer nuestro servicio de mecanizados CNC donde transformamos sus requisitos técnicos en soluciones de alta precisión.

Qué significa tolerancia en CNC

Una tolerancia es el margen permitido respecto a una cota nominal, por ejemplo 10,00 ±0,05 mm. Cuanto más se estrecha ese margen, más control exige el proceso: el montaje debe repetirse mejor, la herramienta debe estar más estable y el control dimensional tiene que ser más fino. En la práctica, lo más eficiente suele ser reservar tolerancias cerradas para las cotas que realmente afectan al montaje, al ajuste o al funcionamiento, y dejar el resto con tolerancias estándar.

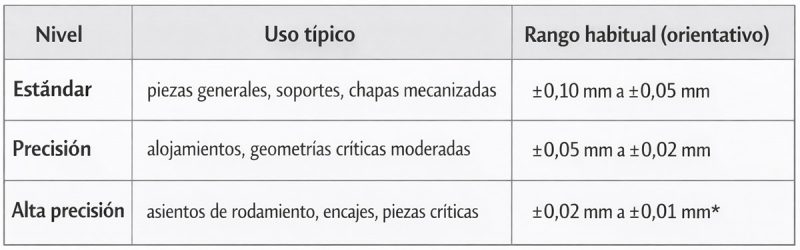

*En alta precisión es frecuente exigir condiciones adicionales:

control térmico, procesos de acabado, utillaje específico y verificación con CMM.

Tolerancias realistas en mecanizado CNC

En términos generales, los rangos “realistas” dependen del proceso (torneado o fresado), del tamaño nominal, del material y de la geometría, pero el punto clave es que la tolerancia debe ser medible y coherente con las referencias del plano. Cuando se piden tolerancias por debajo de ±0,01 mm, entran en juego factores menos evidentes —temperatura, deformación de la pieza, estabilidad del amarre y repetibilidad—, por lo que el proceso debe planificarse con mayor rigor y la verificación debe estar bien definida. Si desea ampliar el contexto del proceso y del equipo, puede verlo en qué es un centro de mecanizado CNC y cómo funciona.

Cómo se verifican las tolerancias

La verificación depende de lo que se exige en el plano. Para controles dimensionales comunes se utilizan instrumentos manuales; cuando hay tolerancias más cerradas, geometrías complejas o requisitos geométricos, lo habitual es recurrir a métodos de mayor repetibilidad, especialmente CMM, porque permite medir de forma consistente respecto a referencias y generar resultados trazables. En piezas destinadas a conjuntos y equipos, la clave no es solo medir al final, sino asegurar que el método de medición está alineado con el plano y con las referencias reales de montaje, algo especialmente relevante en fabricación de maquinaria industrial